|

2021/4(46) Содержание Культурная политика Аристархов В.В. Теоретическая культурология Васильев Г.Е.

Дерябина Е.Д.

Утешева А.Ю.

Васильева С.Е. Историческая культурология Кокшенева К.А. Селезнева И.А. Прикладная культурология Скороход А.А. Музееведение Грачева М.П. Зотова Т.А. Нацкий М.В.

Равич И.Г. Зотова Т.А.

Поляков Т.П. Краеведение Филиппов Ю.В.

Окороков А.В.

|

|

DOI 10.34685/HI.2021.84.38.001 Нацкий М.В.

Равич И.Г. Изучение причин самопроизвольного растрескивания музейных экспонатов, полученных обработкой давлением из латунных листов Аннотация. Исследованы музейные экспонаты, выполненные из листовой латуни, относящиеся к концу XIX в., которые проходили реставрацию в отделе металла ГОСНИИР. Изделия содержат трещины, разрывы и утраты металла, возникшие в процессе хранения. С помощью методов рентгено-флуоресцентного анализа, металлографии, измерения микротвердости изучены образцы, отобранные от участков с трещинами. Установлено, что причинами разрушения является коррозионное растрескивание, обусловленное недостатками технологии изготовления изделий из листовой латуни с помощью деформации в XIX в.

Ключевые слова: музейные экспонаты, листовая латунь, обработка давлением, коррозионное растрескивание, состав, микроструктура.

Среди музейных коллекций часто встречаются изделия, изготовленные из листов латуни с помощью штамповки, глубокой вытяжки, токарно-давильных работ, чеканки. Они составляют многочисленную группу разнообразных по назначению предметов, в которую входят утилитарные и бытовые изделия (самовары, блюда, тазы, кофейники и т.п.), монеты и наградные знаки, музыкальные инструменты, военная амуниция (накладные детали киверов, шлемов и шапок, разнообразные щитки и бляхи, реже – штампованные из латунного листа каски), детали оружия.

Подобные экспонаты часто имеют большую историческую и художественную ценность, в частности, предметы церковной утвари, для которых листовая латунь употреблялась часто и в большом количестве [1]. Из нее делали оклады икон и книг, футляры, реликварии, напольные и настольные подсвечники, кадила, лампады, облицовку иконостасов и церковных врат, купели и т.п. На этом специализировались многие российские предприятия, производившие предметы с золочёной или серебрёной поверхностью, использовавшиеся наряду с изделиями из драгоценных металлов, зачастую не уступая им в мастерстве изготовления.

Единичным примером изготовления скульптуры из листовой латуни является уникальная фигура ангела с крестом, изготовленная по частям выколоткой и чеканкой и смонтированная на деревянную болванку с железным каркасом. Фигура установлена на куполе храма Иконы Божьей Матери в селе Гребнево Московской области и привлекает внимание искусствоведов высоким качеством своего исполнения; происхождение ее неизвестно (рис.1).

В процессе хранения в экспонатах, полученных обработкой давлением из латунных листов, часто происходит самопроизвольное растрескивание, которое может развиваться во времени без видимых причин, что затрудняет их экспонирование в музее, представление на выставках, транспортировку. Реставрация таких предметов сопровождается большими трудностями; трещины плохо поддаются пайке, так как в процессе этой операции часто происходит дальнейшее растрескивание металла. Кроме того, деформации, присутствующие в экспонатах, сложно выправлять из-за малой пластичности и высокой твердости латуни.

Эти затруднения связаны во многом с тем, что причины трещинообразования не изучены, термические режимы отжига, которые используются для восстановления пластичности, не имеют научного обоснования. Для успешной реставрации изделий и предотвращения их последующего растрескивания необходимы исследования причин трещинообразования. Одна из главных трудностей подобного исследования связана с необходимостью отбора образцов в виде небольших фрагментов металла от музейных экспонатов, что не всегда возможно.

Мы могли осуществить это исследование, так как в нашем распоряжении были образцы хрупкой латуни, отобранные от изделий, проходивших реставрацию в отделе металла ГОСНИИР, а также хранившиеся в фондах ГОСНИИР. Среди них – датированные концом XIX века фигура ангела с крестом из храма Божьей матери в селе Гребнево, семисвечник из Государственного историко-культурного и этнографического музея «Кижи», оклад от Беседной иконы Пресвятой Богородицы из фондов ГОСНИИР (рис. 1-3).

Эти экспонаты или их сборные элементы были изготовлены из тонкого листа латуни с помощью различных способов деформации: ковки, штамповки, выколотки, токарно-давильной обработки, чеканки и т.п. Во всех изделиях наблюдалось сильное разрушение в виде разрывов металла, трещин, отрыва фрагментов, частичного руинирования. Примеры разрушения показаны на рис. 4 и 5.

Мы начали исследование с обзора литературы, касающей ся вопросов растрескивания латуни, которую подвергали обработке давлением [2; с. 3-126; 3, с.57-58; 4, с. 107-117; 5, с. 283- 286; 6, с. 274-275; 7, с. 137-139; 8, с. 119-120; 9, с. 221-222; 10, с. 683-685]. Основные выводы исследований, приведенных в публикациях, сводятся к следующему. Согласно литературным данным, разрушение латунных изделий, происходящее в течение времени без приложения внешней нагрузки, обусловлено коррозионным растрескиванием, проявляющимся при наличии в изделии остаточных растягивающих напряжений, вредное действие которых сказывается в повышении общей химической активности металла.

Остаточные или внутренние напряжения сохраняются в изделии после окончания технологического процесса обработки металла (его формоизменения при давлении, а также литья, термообработки, шлифования и т.п.). Причинами их возникновения являются неодинаковая пластическая деформация или неодинаковое изменение удельного объема в разных точках тела (например, в процессе термической обработки заготовок или изделий). Для коррозионного растрескивания под действием внутренних напряжений необходима соответствующая среда – наличие влаги и кислорода, присутствие в атмосфере следов аммиака и сернистых газов. При коррозионном растрескивании происходит электрохимическая коррозия латуни, сопровождающаяся появлением на поверхности латуни красных пятен, связанных с растворением цинка и осаждением меди, так называемое «обесцинкование». При этом конфигурация изделия сохраняется, но вместо компактного сплава остается губчатая медь и прокорродированные детали теряют прочность.

Склонность латуней к коррозионному растрескиванию сильно возрастает с повышением содержания цинка, наиболее чувствительны к коррозионному растрескиванию латуни Л68, Л65, и Л62. Латуни, содержащие менее 7% цинка, мало чувствительны к коррозионному растрескиванию, в латунях Л90 и Л80 при наличии растягивающих напряжений, меньших 6 кГ/мм2, явление коррозионного растрескивания наблюдается сравнительно редко. Склонность к растрескиванию у латуней возрастает с величиной зерна, поскольку крупное зерно способствует чувствительности металла к концентраторам напряжений, чрезмерно крупное зерно в металле недопустимо.

Микроскопическое исследование показывает, что излом в однофазной α-латуни обычно межкристаллитный, в двухфазной латуни растрескивание транскристаллитное, оно происходит по зернам β-фазы. Несмотря на высокую способность латуни к пластической деформации, излом от напряжений всегда хрупкий.

Чтобы добиться полного или частичного снятия в металле остаточных напряжений применяют отжиг. Его желательно проводить сразу же после окончания той технологической операции, при которой возникают остаточные напряжения. Из-за отсутствия отжига для снятия остаточных напряжений при длительном вылеживании изделия может произойти самопроизвольная разрядка напряжений, вызывающая растрескивание, коробление или даже разрушение металла.

Время и температура отжига для снятия остаточных напряжений зависят от марки латуней, т.е. от количества в них цинка и содержания легирующих добавок. Двойные латуни (Л90, Л85, Л80, Л70, Л68, Л62) отжигают в течение часа в интервале температур 260-2700С, специальные латуни, легированные никелем, оловом, свинцом, алюминием отжигают при 3500С. Особенно широко отжиг используют применительно к латуням, содержащим более 20% цинка, так как они обладают сильной склонностью к коррозии под напряжением.

Результаты приведенных выше публикаций дают основание полагать, что причиной самопроизвольного растрескивания экспонатов, полученных давлением из листовой латуни, могло быть коррозионное растрескивание, связанное с напряжениями, возникшими в процессе технологического цикла их изготовления.

Для того чтобы проверить эти предположения, был принят план исследований, который включал определение состава экспонатов, изучение их микроструктуры и оценку напряженного состояния. Также мы измеряли толщину латунного листа, из которого были отформованы предметы. Для проведения работы от разных деталей экспоната вблизи их разрушенных участков были отобраны небольшие образцы размером не более 5х5мм. Всего было изучено 26 образцов.

Определение состава образцов осуществляли с помощью неразрушающего метода рентгенофлуоресцентного анализа (РФА) на приборе HitachiX-Mad-8000, а также на сканирующем электронном микроскопе HitachiTM 4000 Plus с приставкой для электроннозондового анализа Quaniax 75 (Bruker). Микроструктуру образцов изучали на горизонтальном металлографическом микроскопе марки МИМ-8, для фотофиксации микроструктуры использовали цифровую насадку на окуляр микроскопа марки ADFSTD 16. Исследовали поперечное сечение образцов, чтобы зафиксировать возможное распространение разрушения от внешней зоны к внутренним областям изделия. Также определяли величину зерна в сплаве по таблицам, представленным в монографии А.П.Смирягина [3, с. 554-555]. Для подготовки шлифа к металлографическому исследованию образец запрессовывали в самотвердеющую пластмассу марки «Протакрил», затем его шлифовали на различных номерах шлифовальной бумаги и полировали вручную с помощью порошка окиси хрома, нанесенного на замшу. Такой щадящий метод полировки был избран, чтобы избежать упрочнения поверхности образца в процессе полировки, что происходит в случае использования механического быстро вращающегося полировального круга. Для выявления микроструктуры применяли реактив следующего состава:K2Cr2O7 – 2 г, H2SO4 – 8 мл, H2O – 100 мл, NaCl (насыщ.) – 4 мл.

Уровень упрочнения металла из-за возможных внутренних напряжений оценивали по значению микротвердости образцов, которую определяли на приборе ПМТ-3 при нагрузке 100 Г. Делали по 15-20 замеров на каждом образце и строили гистограммы микротвердости. Полученные нами результаты приведены ниже.

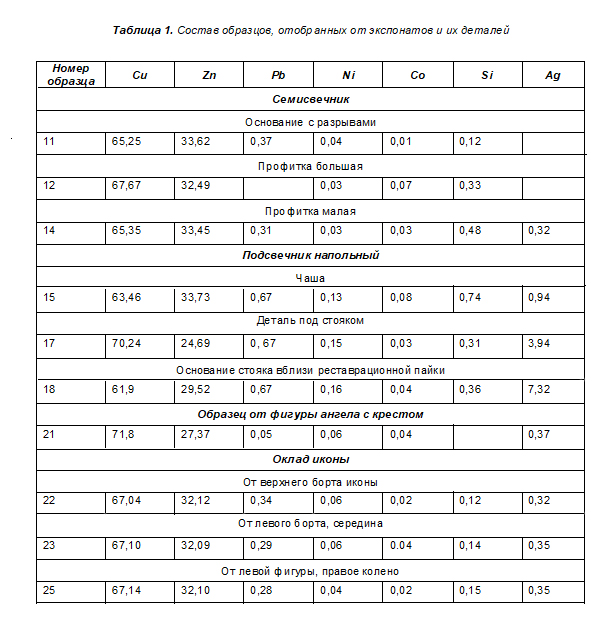

В таблице 1 представлены составы изученных нами экспонатов и их деталей. Если от одного и того же изделия отбирали несколько образцов, то состав определяли только на одном из них, этим объясняется нарушение последовательности номеров таблицы.

Как видно из этой таблицы, большинство изделий содержит от 32,10% до 33,73% цинка, т.е. они получены из пластичной двойной однофазной α-латуни, близкой к современным маркам латуни Л68-Л66.Недостатком этих сплавов, как уже упоминалось выше, является склонность к коррозионному растрескиванию. Ниже, чем у других, оказались концентрации цинка в образцах № 17 (24,69%) и № 18 (29,52), так как детали, от которых их отобрали, подвергали пайке твердым припоем на основе серебра; вследствие этого в образцах было обнаружено 3,94% и 7,32% серебра, диффундировавшего в металл при пайке. Также по сравнению с остальными изделиями оказалась заниженной концентрация цинка в фигуре ангела с крестом (табл.1, № 21, 26,37%),что выделяет эту скульптуру от остальной коллекции не только по не установленному происхождению, но и по составу.

С точки зрения концентрации примесей латунь, из которой изготовлены экспонаты, достаточно чистая; по содержанию никеля (0,04-0,16%) и кобальта (0,01-0,08%) она приближается к современным сплавам [3, с. 59-96]. Отличием от них является присутствие в экспонатах свинца в количествах 0,28-0,67%, содержание которого в настоящее время допускается в пределах 0,03-0,05%, так при его больших количествах латунь не поддается горячей обработке. В XIX веке, к которому относятся исследованные изделия, горячеломкость латуни из-за присутствия примеси свинца не была изучена. Высокая концентрация примеси свинца в экспонатах означает, что латунные листы и детали отформованных из них изделий изготовлены с помощью холодной деформации.

Изучение микроструктуры образцов, отобранных от разных деталей экспонатов, показало, что во всех предметах она одинакова; ее отличают очень крупные рекристаллизованные зерна с двойниками отжига, присутствие которых свидетельствует, что экспонаты отформованы из листа, который подвергали холодной деформации и затем отжигали для снятия наклепа. Диаметр зерен достигает 0,15-0,2 мм и соизмерим с толщиной изделий, равной 0,3 мм.

Как следует из современных исследований, формирование такого крупного зерна свидетельствует, что изделия, из которых собраны экспонаты, отжигали при температуре 7000С не менее 1 часа [3, c. 94, рис. 81]. Крупный размер зерна оказывает неблагоприятное влияние на последующие операции обработки (штамповку, вытяжку и т.п.) и приводит к формированию внутренних напряжений. Чтобы их избежать, в современной практике подвергают деформации латунь с величиной зерна менее 0,05мм [1, c. 51].

Обращает на себя внимание то, что во всех экспонатах толщина листа, из которого были отформованы изделия, имела одно и то же значение. По-видимому, в России уже в XIX в. производство латунных листов было стандартизировано и выбранная толщина 0,3 мм обеспечивала значительную вытяжку металла без трещинообразования и приложения большой силы для деформации металла.

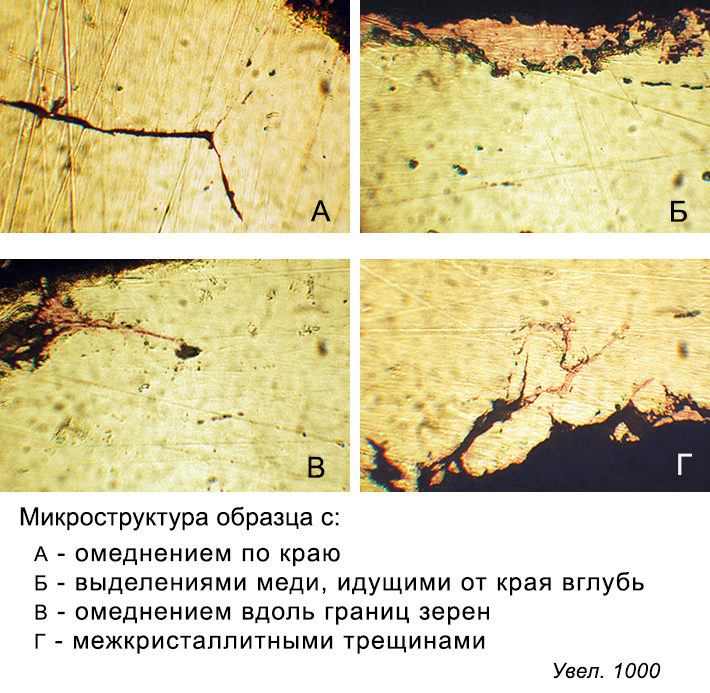

Микроструктурное исследование позволило выявить основные типы разрушения исследованных изделий, которые проявлялись в виде трещин, распространявшихся вдоль границ зерен и значительно реже – внутрь зерен. Часто вокруг этих трещин были заметны выделения чистой меди, реже вдоль границ располагалась закись меди. Большие области чистой меди иногда наблюдались и вблизи поверхности, в других образцах на поверхности выделялась закись меди.

На основании приведенных выше данных можно было сделать заключение, что хрупкость латунных экспонатов вызвана межкристаллитной коррозией, которая сопровождается обесцинкованием и выделением чистой меди на границах зерен, а также окислением латуни с образованием вдоль границ закиси меди. Эти явления начинаются с поверхности и затем распространяются внутрь образца по границам зерен металла. Межкристаллитная коррозия и обесцинкование, по-видимому, возникают вследствие внутренних напряжений, о присутствии которых свидетельствует описанное выше явление развития трещин вдоль границ зерен, не содержащих явных признаков коррозии. Наличие в экспонатах внутренних напряжений подтверждается результатами измерения их микротвердости, которые рассмотрены ниже.

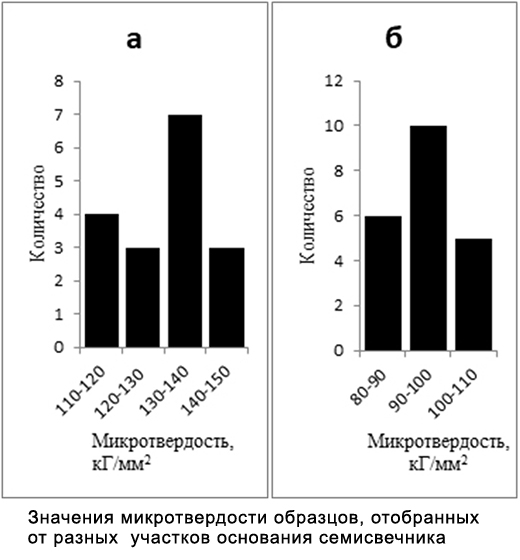

Как показали замеры микротвердости, ее средние значения в образцах, отобранных от разных экспонатов, близки по величине и составляют 90-110 кГ/мм2, хотя для отожженных после деформации латуней марки Л68 и Л66, к которым относятся изученные изделия, эта величина равняется 55 кГ/мм2 [3, с. 94, рис.81]. Завышенное значение микротвердости показывает, что в металле имеется остаточная деформация. Из анализа гистограмм микротвердости видно, что в образцах, отобранных от разных участков одного и того же изделия, гистограммы часто различаются (рис. 7), т.е. эти изделия находятся в напряженном состоянии, напряжения распределены неравномерно.

Можно полагать, что мастера, работавшие в XIX веке, допускали присутствие остаточных напряжений в экспонатах из-за неполной изученности в это время параметров технологического процесса. После изготовления изделий, в которых оставались внутренние напряжения, вследствие их формовки с помощью чеканки, штамповки, вытяжки и т.п., не использовали заключительный низкотемпературный отжиг для снятия напряжений, который в настоящее время обязательно применяют. Например, на окладах икон, отчеканенных на листе латуни, более высокие деформации возникали в области чеканки пейзажа или фигур, чем на соседних гладких участках, что приводило к развитию внутренних напряжений (рис. 3, 4). Оклады после чеканки обычно не отжигали.

Кроме того, промежуточные отжиги, которые использовали в процессе изготовления изделий из листа, осуществляли при высокой температуре 7000С, при которой формировались очень крупные рекристаллизованные зерна. Они способствовали накоплению напряжений и склонности латуни к коррозионному разрушению. Существенным фактором являлось и то, что для получения изделий использовали склонную к коррозионному растрескиванию латунь марок Л66 – Л68.

Подводя общие итоги проведенного исследования, можно констатировать, что самопроизвольное растрескивание исследованных нами экспонатов было обусловлено наличием в них внутренних напряжений, способствующих развитию межкристаллитной коррозии, сопровождавшейся обесцинкованием латуни. Другим фактором, спровоцировавшим эти виды разрушения, были, несомненно, условия хранения экспонатов до того, как они поступили на реставрацию. Нам неизвестно, в чем они заключались, но явно были неблагоприятными, связанными с высокой влажностью и наличием в воздухе примесей аммиака или сернистого газа. Как известно, эти параметры являются одним из необходимых факторов развития коррозии.

ЛИТЕРАТУРА

1.Фабрика Церковной утвари т-ва А. Захряпина в Москве. Ч. 1. Прейскурант.– М.: 1912. – 94 с.

2. Бобылев А.В. Коррозионное растрескивание – М.: Металлургиздат, 1956. – 127 с.

3. Смирягин А.П. Промышленные цветные металлы и сплавы : 2-е изд., перераб. и доп. – М.: Металлургиздат, 1956. – 559 с.

4. Новиков И.И. Теория термической обработки металлов : учеб. : Изд. 4-е. – М.: Металлургия, 1986. –479 с.

5. Томашов Н.Д.Теория коррозии и коррозионностойкие конструкционные стали. – М.: Металлургия, 1986. –358 с.

6. Розенфельд И.Л., Жигалова К.А. Ускоренные методы коррозийных испытаний металлов : теория и практика. – М.: Металлургия, 1966. – 347 с.

7. Маттсон Э. Электрохимическая коррозия / Пер. со швед. В.М. Новаковского, Т.Я. Сафоновой; под ред. Я.М. Колотыркина. – М.: Металлургия, 1991. –156 с.

8. Климов И.Я. Коррозия химической аппаратуры и коррозионностойкие материалы : учеб. пособ. – М.-Л.: Госхимиздат, 1950. –292 с.

9. Сокол И.Я. Структура и коррозия металлов и сплавов : Атлас / И.Я. Сокол, Ульянин Е.А. и др. – М.: Металлургия, 1989. – 400 с.

10. Эванс Ю.Р. Коррозия и окисление металлов / пер. с англ.; под ред. И.Л. Розенфельда. – М.: Машгиз, 1962. – 856 с.

Нацкий Михаил Валентинович,

художник-реставратор высшей категории,

Государственный научно-исследовательский

институт реставрации (Москва).

Email: mike.natsky@gmail.com

Равич Ирина Григорьевна,

кандидат технических наук,

ведущий научный сотрудник,

Государственный научно-исследовательский

институт реставрации (Москва).

Email: ravich41@mail.ru

© Нацкий М.В., Равич И.Г., 2021.

© Нацкий М.В., Равич И.Г., илл., 2021.

Статья поступила в редакцию 20.11.2021.

URL: http://cr-journal.ru/rus/journals/558.html&j_id=49

Открыть PDF-файл

Наверх

|

|

Издатель

Российский

НИИ культурного

и природного

наследия

им. Д.С.Лихачева

Учредитель

Российский

институт

культурологии.

C 2014 г. – Российский

НИИ культурного

и природного наследия

имени Д.С.Лихачёва

Свидетельство

о регистрации

средства массовой

информации

Эл. № ФС77-59205

от 3 сентября 2014 г.

Периодичность

4 номера в год

Издается только

в электронном виде

Входит в "Перечень

рецензируемых

научных изданий"

ВАК (по сост. на

19.12.2023 г.).

Регистрация ЭНИ

№ 0421200152

|